Мини завод «ЗП УРАЛ-500»

Мини завод для производства пенобетона «ЗП УРАЛ-500»

Производительность 20м3

Для того чтобы получить Коммерческое предложение отправляйте заявки на эл. почту: ural.mz@yandex.ru

Производство пенобетона на сегодняшний день одно из самых выгодных и быстро окупаемых проектов. Для организации производства 20 м3 в смену не потребуются большие вложения капитала и обширные производственные площади. Необходимо помещение площадью не менее 70м2, электроэнергии 8 кВт и 3 работника. Производственное Предприятие «УРАЛ» разработало ряд мини – заводов для малого бизнеса. При покупке оборудования компании «УРАЛ» мы передаем технологический регламент и видеоматериалы производства пенобетона, гарантируем поддержку опытных технологов, обучение на производстве. Комплект оборудования «УРАЛ-500» зарекомендовал себя как компактное, надежное и удобное мини-производство с возможностью работы, как в производственном помещении, так и на открытой стройплощадке. Оборудование легко перевозится в автомобиле «Газель». Смеситель оборудован колесами, и все элементы мини-завода очень просто передвигаются по стройплощадке без привлечения грузоподъемных механизмов.

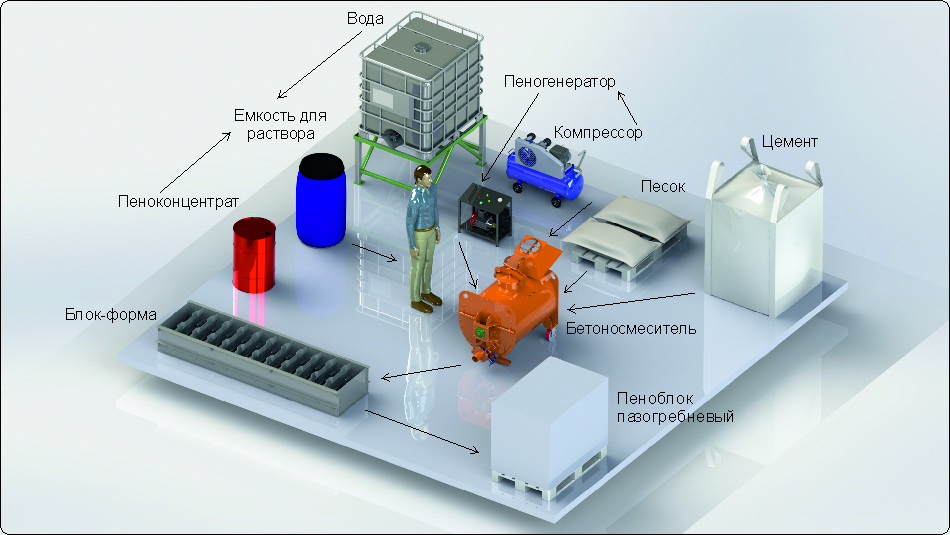

ОРГАНИЗАЦИЯ МИНИ-ПРОИЗВОДСТВА «ЗП УРАЛ-500»

Комплект мини-завода состоит из основных и вспомогательных агрегатов:

Основное оборудование:

1. Смеситель «УРАЛ-500» – устройство где происходит перемешивание ингредиентов и приготовление пенобетона

2. Пеногенератор ПР-01 – с помощью данного оборудования изготавливается пена, которая и делает пенобетон пористым материалом

3. Компрессор – работает совместно с пеногенератором (подает воздух под давлением заставляя раствор воды с пеноконцентратом — вспениваться) и со смесителем (выгрузка под давлением 0.3-0.7 атм.)

Вспомогательное оборудование:

1. Дозатор воды ДВ – предназначен для точного дозирования количества воды, а так же для облегчения работы обслуживающего персонала

2. Вибросито ВС – служит для просеивания песка (цемента), что на прямую влияет на качество пенобетона и безопасность работы бетоносмесителя

3. Героторный насос – насос для подачи раствора (может подавать любые растворы, а не только пенобетон) по стройплощадке как по горизонтали так и на высоту

ПРИНЦИПИАЛЬНАЯ СХЕМА ПРОИЗВОДСТВА ПЕНОБЕТОНА

Смеситель устанавливается на ровную горизонтальную поверхность, что очень важно, т.к. в конструкции смесителя заложен небольшой наклон ёмкости для стекания раствора в сторону выгружного патрубка. Все остальные агрегаты мини-завода располагаются в любом удобном для производственного процесса месте. Компрессор рекомендуется отгораживать от производственной площадки, чтобы он не втягивал в себя цементно-песчаную пыль. Все ингредиенты пенобетона загружаются в смеситель в определенном порядке – согласно технологическому регламенту. Для производства пенобетона требуется всего четыре основных составляющих: цемент, песок, пенообразователь и вода, именно поэтому технология его изготовления считается простой. Но для улучшения качества и ускорения процесса изготовления в пенобетон могут добавляться пластификаторы, ускорители схватывания и фибра. Наша компания продает оборудование для производства по самой надежной классической технологии, где весь процесс происходит без давления и пену изготавливает специальный агрегат – пеногенератор. При таком подходе к производству вы контролируйте все этапы изготовления и в любой момент можете остановить процесс, чтобы внести поправки и получить именно то, что и задумывали.

1. Сначала в смеситель заливается вода, рекомендуется вода мягкая и теплая 25-35 град. Цельсия.

2. Далее засыпается цемент (рекомендуется Портландцемент М500 Д0, допускается М400 Д20). В зависимости от марки и свежести цемента, а так же температуры ранее залитой воды идет перемешивание до получения однородного раствора в течение 1-3 мин.

3. После этого добавляем песок, кварцевый фракции до 1мм, допускаются вкрапления камней до 3мм, но не более 3% от общего количества песка, желательно что бы песок был теплый: 20-30 гр. Цельсия. Перемешиваем до однородной массы в течение 1-3 мин.

4. Далее из ранее приготовленной емкости, где содержится раствор воды (4) и пеноконцентрата (раствор лучше готовить в начале рабочей смены сразу на всю рабочую смену) подаем раствор в пеногенератор (5). Пена приготавливается строго по рекомендациям изготовителя пенообразователя. Рекомендуется использовать протеиновые (еще их называют органические или белковые) пенообразователи, т.к. они более устойчивы (возможность изготовления теплоизоляционных марок), хорошо реагируют даже с холодной водой, лучше взаимодействуют с песком и цементом, что существенно сказывается на времени высыхания пенобетона. А так же протеиновые пенообразователи являются экологически чистым продуктом.

5. С помощью компрессора готовая пена из пеногенератора подается в смеситель.

6. Перемешиваем все ингредиенты до получения однородной массы. Весь процесс приготовления раствора пенобетона происходит без герметизации смесителя. Выгрузка пенобетона из смесителя в блок-формы происходит воздухом поэтому на этом этапе крышка смесителя герметично закрывается. Выдерживаем пенобетон в блок-форме до наступления распалубочного состояния (от 8 до 24 часов). Сушится пенобетон при плюсовых температурах, но рекомендованная температура составляет не менее 20 гр. Цельсия и при повышенной влажности воздуха.

7. Вынимаем готовый блок. Если же требуется внутреннее армирование блоков фиброволокном, а так же применить ускоряющие и пластифицирующие смесь добавки, то их добавляют в воду (1) на самом первом этапе. В конце смены оборудование и выгружной рукав обязательно требуют промывки водой.

Нужно понимать, что залогом успеха является не только качественное оборудование, но и свежие ингредиенты, а так же соблюдение рекомендованных температур и влажности.

По всем вопросам обращайтесь к специалисту:

- +7 (342) 203-92-23

- 8-919-467-5784 (МТС)