Мини завод «ЗП-УНИВЕРСАЛ-1000»

Мини завод для производства полистиролбетона «ЗП-УНИВЕРСАЛ-1000»

Производительность 40м3

Для того чтобы получить Коммерческое предложение отправляйте заявки на эл. почту: ural.mz@yandex.ru

Данный тип оборудования считается универсальным для строительства т.к установка УНИВЕРСАЛ-500 может работать как стационарно в помещении так и на открытой строй площадке, и использоваться для различных целей: заливка чердаков, полов, заливка монолитных стен и т.д.. Для организации производства 40-45 м3 в смену не требуются большие вложения капитала и обширные производственные площади. Необходимо помещение площадью не менее 150м2, электроэнергии 35 кВт и 3 работника. Для работы на строительных объектах установку легко перевезти на автомобильном прицепе или «Газели». При покупке оборудования компании «УРАЛ» мы передаем технологический регламент и видеоматериалы производства пенобетона, гарантируем поддержку опытных технологов, обучение на производстве. Комплект оборудования «УНИВЕРСАЛ-1000» зарекомендовал себя как компактное, надежное и удобное мини-производство.

Данный тип оборудования считается универсальным для строительства т.к установка УНИВЕРСАЛ-500 может работать как стационарно в помещении так и на открытой строй площадке, и использоваться для различных целей: заливка чердаков, полов, заливка монолитных стен и т.д.. Для организации производства 40-45 м3 в смену не требуются большие вложения капитала и обширные производственные площади. Необходимо помещение площадью не менее 150м2, электроэнергии 35 кВт и 3 работника. Для работы на строительных объектах установку легко перевезти на автомобильном прицепе или «Газели». При покупке оборудования компании «УРАЛ» мы передаем технологический регламент и видеоматериалы производства пенобетона, гарантируем поддержку опытных технологов, обучение на производстве. Комплект оборудования «УНИВЕРСАЛ-1000» зарекомендовал себя как компактное, надежное и удобное мини-производство.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА ОБОРУДОВАНИИ УНИВЕРСАЛ-500

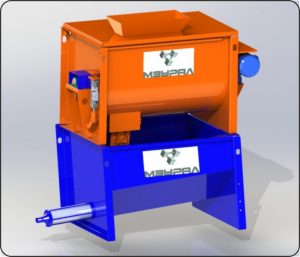

Комплект УНИВЕРСАЛ-1000 состоит из основных и вспомогательных агрегатов:

Основное оборудование:

1. УНИВЕРСАЛ-1000 – устройство где происходит перемешивание ингредиентов и приготовление пенобетона в дальнейшем подача раствора с помощью героторного насоса до нужного места.

2. Предвспениватель ПВ-01 — установка где происходит вспенивания полистирольных гранул.

3. Пневмотранспортер — преднозначен для транспортировки вспениного полистирола в бункер вылеживания.

4. Бункер вылеживания 20м3 — преннозначен для вылежки полистирола.

Вспомогательное оборудование:

1. Дозатор воды ДВ – предназначен для точного дозирования количества воды, а так же для облегчения работы обслуживающего персонала

2. Вибросито ВС – служит для просеивания песка (цемента), что на прямую влияет на качество пенобетона и безопасность работы бетоносмесителя

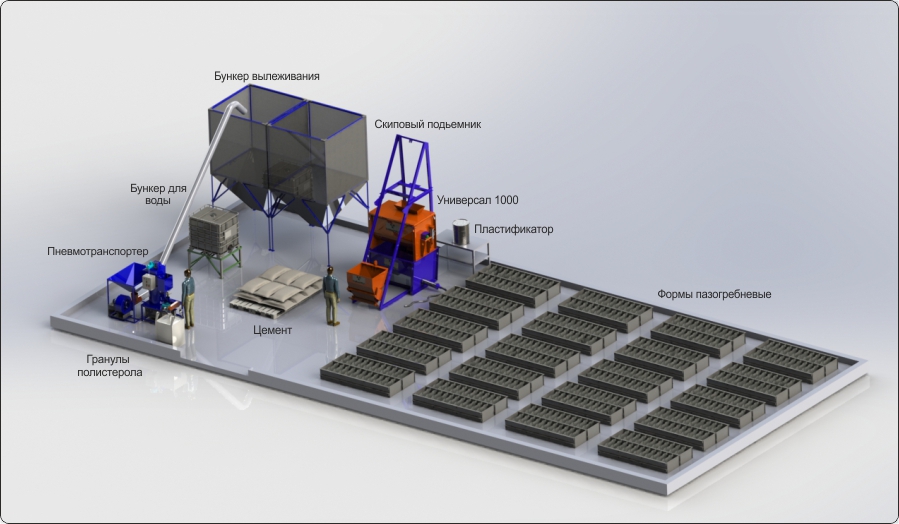

ПРИНЦИПИАЛЬНАЯ СХЕМА ПРОИЗВОДСТВА ПОЛИСТИРОЛБЕТОНА

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПОЛИСТИРОЛБЕТОНА

Установка монтируется на ровной горизонтальной поверхности, что очень важно, т.к. в конструкции смесителя заложен небольшой наклон ёмкости для стекания раствора в сторону выгружного патрубка. Все остальные агрегаты мини-завода располагаются в любом удобном для производственного процесса месте. Все ингредиенты полистиролбетона загружаются в смеситель в определенном порядке – согласно технологическому регламенту. Для производства полистиролбетона требуется всего четыре основных составляющих: цемент, полистирол вспененный, вода и воздухововлекающая добавка SDO. Для улучшения качества и ускорения процесса изготовления в полистиролбетона могут добавляться пластификаторы, ускорители схватывания и фибра.

1. Сначала в смеситель заливается вода, рекомендуется вода мягкая и теплая 25-35 град. Цельсия.

2. Затем загружается Воздухововлекающая добавка SDO

3. После этого добавляем вспененный полистирол и снова перемешиваем до однородной массы.

4. Далее засыпается цемент (рекомендуется Портландцемент М500 Д0, допускается М400 Д20). В зависимости от марки и свежести цемента, а так же температуры ранее залитой воды идет перемешивание до получения однородного раствора в течение 1-3 мин.

5. Раствор из Смесителя выгружается с помощью открытия заслонки в емкость героторного насоса. Героторный насос – может подавать любые растворы, а не только полистиролбетон (часто этой же установкой после заливки теплоизоляционного слоя полистиролбетона – заливают стяжку пола пещано-цементным раствором), как по горизонтали, так и на высоту. В случае стационарного производства выгрузка полистиролбетона с помощью героторного насоса осуществляется в блок-формы (5). Выдерживаем полистиролбетон в блок-форме (5) до наступления распалубочного состояния (от 8 до 24 часов), сушится полистиролбетон при плюсовых температурах, но рекомендованная температура составляет не менее 20 гр. Цельсия и при повышенной влажности воздуха.

6. Вынимаем готовый блок. Если же требуется внутреннее армирование блоков фиброволокном, а так же применить ускоряющие и пластифицирующие смесь добавки, то их добавляют в воду (1) на самом первом этапе. В конце смены оборудование и выгружной рукав обязательно требуют промывки водой.

Нужно понимать, что залогом успеха является не только качественное оборудование, но и свежие ингредиенты, а так же соблюдение рекомендованных температур и влажности.

По всем вопросам обращайтесь к специалисту:

- +7 (342) 203-92-23

- 8-919-467-5784 (МТС)